焦化厂在炼焦的过程中生产了大量焦炉煤气可用于下游的发电、化工及民用,但同时煤气中也伴生了大量的苯、萘、有机硫及无机硫、氨、氢氰酸、焦油等成份。传统上煤气深度净化采用活性炭、氧化铁等进行脱除,这类技术不仅投资大、吸附剂使用寿命短,实际工况中也很难达标。

本公司生产的高端微晶吸附剂,不仅材料寿命长,运行费用低,装置运行完全达标,而且装填体积也仅仅是活性炭或氧化铁的1/5到1/6。

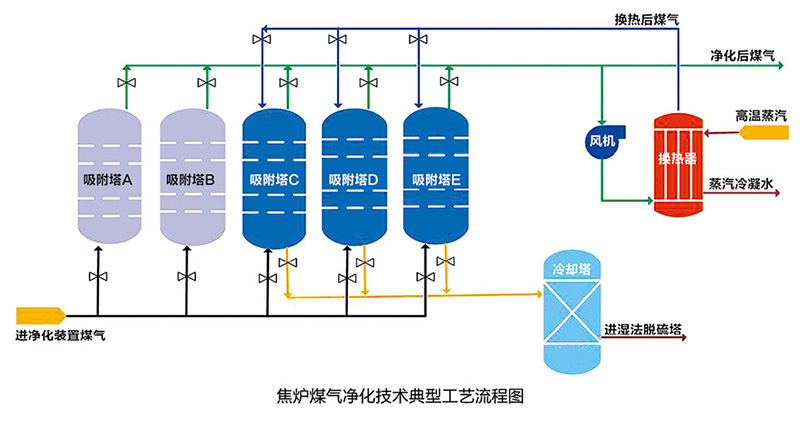

主要工艺特点

(1)无三废产生,工艺简洁、操作简单,运行费用低;

(2)可以脱除无机硫,硫化氢脱除精度高;

(3)可以脱除有机硫,脱除效率高;

(4)可以脱除焦油、萘、苯、氨、氰化氢;

(5)吸附剂疏水,可减少煤气中水蒸汽的影响;

(6)耐高温,结构稳定,可以反复再生;

(7)微晶吸附剂使用寿命长,不会产生危废。

典型业绩介绍

中信特钢铜陵泰富动力分厂煤气净化系统建成于2012年,采用传统工艺净化煤气,采用四个脱硫塔,合计1000m3氧化铁吸附剂脱硫;用四个脱萘塔,合计672m3活性炭吸附剂脱萘;用四个脱苯塔,合计512m3活性炭吸附剂脱苯;一共使用12个吸附塔,共约2200m3吸附剂依次净化煤气。

净化后的煤气经煤压机压缩后,送到燃机发电。吸附剂半年到一年更换一次。升级改造后的煤气净化工艺,采用目前我公司研发的国际上尖端的疏水型微晶材料吸附剂技术,同时选择性地吸附苯、萘、焦油及重质芳烃、硫化氢、有机硫、氨气,仅采用4个吸附塔,400m3吸附剂,同时完成脱焦油、硫化氢和有机硫、苯、萘、氨气、氢氰酸等混合气体的工作。吸附塔使用个数减少了8个,吸附剂的使用量仅为原来的20%。以前的八个塔中,两两循环再生,现在减少为四个塔单循环再生,换热器、加热器、冷却器也相应减少,再生周期由以前的7天缩短为3天,蒸汽使用量减少,吸附剂使用效率显著提高。吸附剂5~7年更换一次,不仅显著降低了环保危废的处理量,而且节约了大量人力物力,装置运行成本也大大降低。

改造前后指标参数及优势对比

表1微晶材料精脱硫进出口指标参数对比

比较项目 | 系统进口参数(mg/Nm3) | 现系统(mg/Nm3) | 微晶材料吸附系统(mg/Nm3) |

萘 | ≤ 300 | < 50 | < 1mg |

有机硫 | 200 ~ 300 | < 100 | < 1mg |

H2S | ≤ 150 | < 10 | < 1mg |

NH3 | ≤ 80 | < 30 | < 1mg |

HCN | ≤ 300 | < 100 | < 1mg |

焦油 | ≤ 20 | < 10 | < 1mg |

表 2微晶材料精脱硫优势对比

| 比较项目 | 现系统 | 微晶材料系统(完整改造) |

投用装置 | 装置多,共有15个塔,2个预处理塔,5个脱萘塔,3个水解塔,5个脱硫塔 | 装置少,只需要5个塔(4开1备),节约人力 |

系统阻力 | 5kPa | 1kPa-2kPa |

再生时间 | 7天 | 3天 |

出口指标 | 高 | 低 |

运行能耗 | 高 | 低 |

吸附剂使用年限 | 1.5年 | 5年以上 |

危废情况 | 有危废 | 无危废 |

再生气量(m3) | 6000 | 2000 |

人工成本 | 更换频率高 | 更换频率低 |

运行成本 | 高 | 低 |